在石油煉化、醫藥生產、油漆噴涂等特殊工業場景中,溫控設備的安全性與能耗問題如同懸在頭頂的達摩克利斯之劍。某中型化工企業曾做過測算:其油漆車間使用傳統三級能效工業空調,全年電費支出高達18萬元,而更令人擔憂的是,普通空調運行時產生的電火花在充滿揮發性有機物的環境中,相當于埋下了不定時炸dan。這種安全與能耗的雙重困境,正是當前化工行業溫控升級的核心痛點。

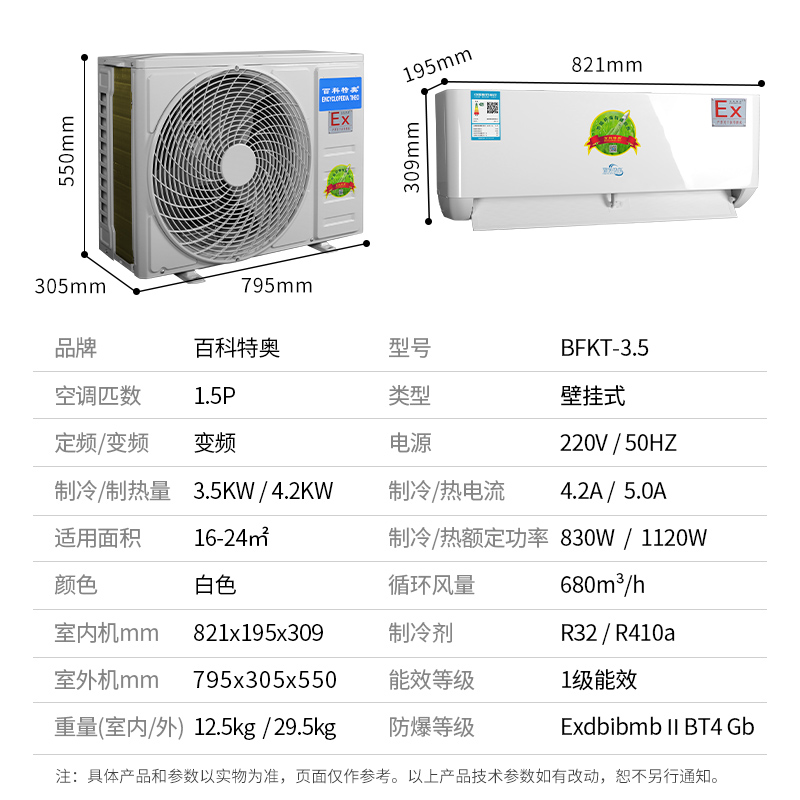

(1.5匹一級能效防爆空調BFKT-3.5、三個防爆等級適用不同環境)

一、能效革命:從電費賬單看技術突破

百科特奧BFKT-3.5的3.5KW制冷單元采用R410A環保制冷劑與全直流變頻技術的組合,其能效比(EER)達到3.8,較三級能效產品提升42%。以江蘇某化工廠實測數據為例:在保持24℃恒溫的200天生產周期中,單臺設備耗電量從8760度降至6132度,按工業電價0.8元/度計算,年節省電費超2.1萬元。這種節能效果源于三大技術創新:變頻壓縮機根據熱負荷自動調節轉速(30-100Hz無級變速)、蒸發器采用親水鋁箔翅片提升換熱效率15%、智能除霜算法將化霜周期延長至120分鐘/次。值得注意的是,雖然防爆型號初始采購成本比普通空調高約6000元,但按行業平均4.7年設備生命周期計算,總持有成本反而降低34%。

(防爆等級:Exdbibmb ll BT4 Gb )

二、防爆本質安全:從參數到實踐的跨越

在乙炔生產車間這類Ⅰ類危險場所,BFKT-3.5的ExdibmbIICT4Gb防爆認證意味著其雙重保障機制:壓縮機艙采用隔爆型設計(d級),能承受1.5倍內部爆炸壓力而不破損;控制電路則通過本質安全型(ib級)改造,將工作電流限制在150mA以下,從根源消除電火花。這種"雙防爆"架構通過國家防爆電氣質檢中心嚴格測試,包括將整機置于21%氫氣環境中連續運行500小時的火花點燃試驗。廣東某涂料企業的應用案例顯示,在改造使用防爆空調后,其VOC排放區域的靜電起火事故率歸零,同時通過IPX4防水設計解決了以往設備在高壓沖洗時短路的問題。

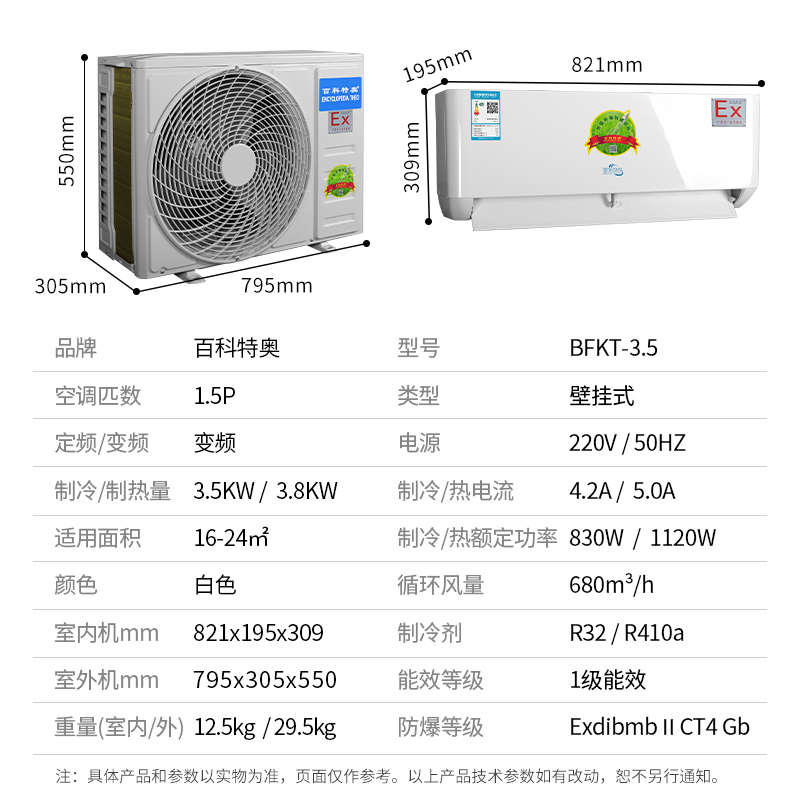

(防爆等級:Exdibmb ll CT4 Gb)

三、工業級舒適性:打破高耗低效

傳統工業空調為追求大風量往往采用定速電機全功率運行,既造成能源浪費又產生55dB以上的噪音污染。BFKT-3.5通過流體動力學優化的離心風輪,在保持650m3/h循環風量的同時,將噪音控制在38.5dB——這相當于將車間聲環境從"電話通話困難"改善到"正常交談清晰"的水平。實測數據顯示,在30×15m的原料倉庫中,該設備能在12分鐘內實現垂直溫差從6.2℃縮減至1.8℃,有效解決原料因溫度分層導致的結露變質問題。對于GMP認證要求的醫藥企業,可選配的物聯網模塊能實現±0.5℃的溫控精度,并自動生成符合FDA 21 CFR Part 11標準的電子記錄。

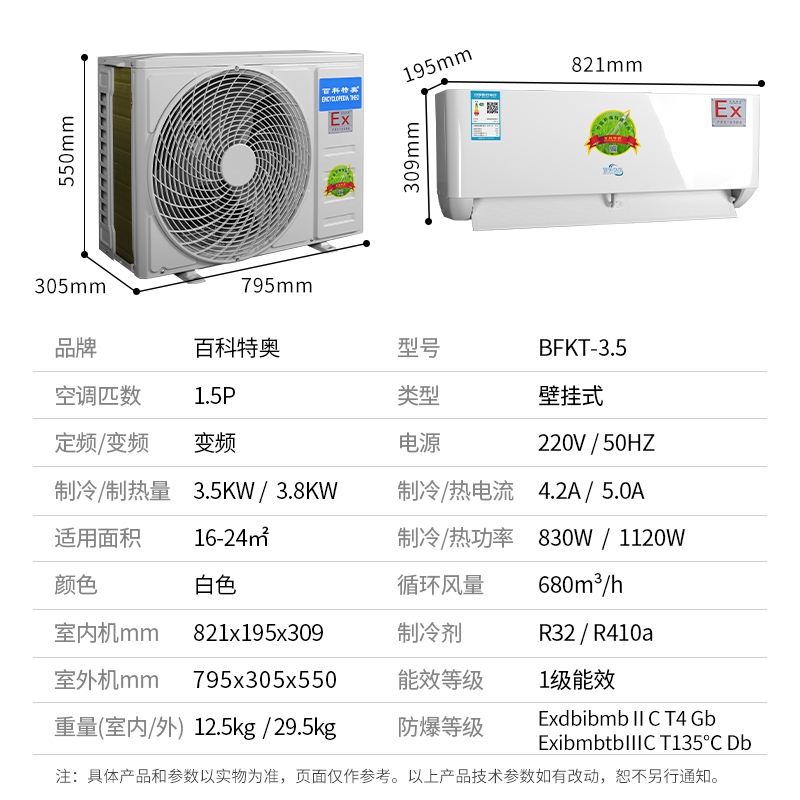

(防爆等級:ExdbibmbIICT4Gb/ExibmbtbIIICT135°CDb)

四、選型決策樹:從理論到落地的關鍵步驟

企業在選擇防爆空調時需建立三維評估體系:首先是安全匹配度,根據GB50058-2014標準,0區(如石化儲罐內部)必須選用ia*本安型,1區(如制藥廠溶劑提取間)適用ib級,2區(如油漆倉儲區)則可選擇隔爆型;其次是經濟性測算,建議采用"每冷噸時成本"指標(初始成本/制冷量/設備壽命+年電費/制冷量),該指標低于80元/RT·年的方案才具投資價值;最后是實施規范,例如防爆管線必須采用鍍鋅鋼管螺紋連接并做密封填料處理,施工方需持有《防爆電氣設備安裝資格證書》。山東某石化企業的改造案例表明,通過科學的選型評估,其溫控系統在三年內實現安全投入回報率(ROSI)達217%,同時單位產品能耗下降19%。

這場由防爆空調升級引發的工業溫控變革,正在重新定義安全生產的經濟賬。當一臺設備能同時將爆炸風險降為零、電費支出砍掉三分之一、工人聽力保護達標率提升至100%,它就不再是簡單的硬件更換,而是企業ESG治理的具象化實踐。在"雙碳"目標與安全生產專項整治三年行動的雙重驅動下,化工行業的溫控設備正從"能用"階段邁向"安全-能效-人因"協同優化的新紀元。